Verwendung Kies und Sand Herstellung von Silizium

Quarzsand und Quarzkies sind chemisch betrachtet "Siliciumdioxid (SiO2)"; sie enthalten - sofern sie in hochreiner Qualität vorliegen - 46 % Silicium (chemisches Zeichen: Si) und 53 % bimolekularen Sauerstoff (chemisches Zeichen: O2). Der Rest sind Verunreinigungen. Damit fast reines Silicium daraus wird, wandelt man mit einem energie-intensiven Prozeß den Quarz mit Kohlenstoff um; chemisch heißt dies: das SiO2 wird reduziert.

Herstellung von Rohsilicium und Microsilica

In einem elektrischen Lichtbogenofen wird mit Kohle und Holz vorgemischter hochreiner Quarzkies der Körnung 16 - x mm erhitzt, und etwa bei 1.650 °C beginnt die chemische Reaktion: dem SiO2 wird zunächst ein Sauerstoff-Atom entzogen. Dabei entsteht in größeren Mengen die bei diesen Temperaturen gasförmige chemische Verbindung SiO.

Die Umwandlung in Gas ist der Grund dafür, daß so grober Quarzkies verwendet wird, da er im Gemenge Hohlräume (Räume zwischen den Quarzkörnern) aufweist und das Durchströmen des gasförmigen Siliciumoxids ermöglicht. Feinere Körnungen Quarzkies oder hochreiner Quarzsand, wie er in der Glasindustrie verwendet wird, ist aufgrund seiner hohen Schüttdichte (geringe Hohlräume zwischen den einzelnen Sandkörnern) nicht geeignet. Das gasförmige SiO reagiert zum einen unter Bildung von CO2, das bei der "Verbrennung" des Kohlenstoffs (chemisch C) entsteht, zu metallischem Silicium, dem sogenannten Rohsilicium. Zum anderen reagiert das gasförmige SiO mit dem in der Ofenluft enthaltenen Sauerstoff in der Abluft wieder zu SiO2, jedoch in feinsten Perlen. Diese werden technisch aufgearbeitet zur Verwendung als Microsilica und finden als temperaturbeständiger Füllstoff Anwendung z.B. in keramischen und feuerfesten Erzeugnissen, in Wärmedämmstoffen und in Mörteln.

Das metallische Rohsilicium wird - ähnlich dem Abstich bei der Stahlerzeugung - in einen Tiegel abgelassen. Nach dem Erkalten ist das Rohsilicium ein ziemlich hartes und sprödes Metall, das in Stücke gebrochen wird. Dieses dunkelgraue Silicium-Metall besitzt eine Reinheit von ca. 99 %. Es dient hauptsächlich als Rohstoff für die

- Herstellung von Reinstsilicium für die Produktion von Mikrochips und Solarzellen

- Herstellung von Siliconen für Form- und Dichtungsmaterialien, Lacke und Farben

- Veredlung von Aluminium (Legierung), damit es besser vergießbar wird

Herstellung von Poly-Silicium

Das Rohsilicium wird in weiteren hochtechnisierten Verfahren chemisch gereinigt: zunächst wird das Rohsilicium-Metall gemahlen. Mit Steinsalz (chemisch: NaCl) wird durch einen energieintensiven Prozess in mehreren Schritten Salzsäure gewonnen. Die Salzsäure wird zu Chlorwasserstoff, dem Salzsäuregas, umgewandelt. Rohsilicium und der gasförmige Chlorwasserstoff reagieren chemisch zu Trichlorsilan, einer wasserklaren Flüssigkeit.

Diese Flüssigkeit wird destilliert, die Verunreinigungen dadurch abgetrennt. Die gewonnene hochreine Flüssigkeit wird wieder mit viel Energieaufwand zu reinstem Poly-Silicium (polykristallines Silicium) umgewandelt, das sodann in einen Block gegossen wird. Jetzt zeigt sich das Silicium-Metall so sauber und rein, das auf 10 Milliarden Siliciumatome nur 1 Fremdatom kommt.

Diese nahezu 100%ige Reinheit zahlt sich aus. Denn je reiner das Silicium, desto dichter die darauf aufgebrachten Schaltkreise, desto größer die Leistung der Chips bzw. desto höher der Wirkungsgrad der Solarzelle.

Herstellung von Reinst-Silicium

Nur rein genügt jedoch den Anforderungen der Mikroelektronik noch immer nicht. Das Silicium muß ein völlig gleichmäßiges Kristallgitter bilden, in dem alle Atome exakt die gleichen Abstände und Winkel zueinander haben. Solche Eigenschaften besitzt nur ein Kristall, das aus einem Stück gewachsen ist.

Das Poly-Silicium wird daher bei 1.410° C geschmolzen: In die Schmelze wird ein Impfkristall eingetaucht, das langsam unter Drehen herausgezogen wird. Die so entstehenden zylinderförmigen Stäbe sind bis zu 2 m lang und 30 cm dick und bestehen aus monokristallinem Silicium. Beim Ziehen dieser Einkristalle werden gleichzeitig gezielt kleine Mengen von Fremdatomen, wie Bor oder Phosphor, zugesetzt, um die geforderte Leitfähigkeit des späteren Chips oder der späteren Solarzelle einzustellen. Die Stäbe werden dann mit technisch großem Aufwand in dünne Scheiben, sogenannte Wafer, geschnitten.

Herstellung von Mikrochips

Die Wafer durchlaufen viele weitere Veredelungsschritte. Sie werden gemessen, poliert und beschichtet, um so die perfekte Oberfläche zu erhalten, die es ermöglicht, Mikrochips daraus zu produzieren. Die Reinstsiliciumscheiben werden mit einer Oxidschicht überzogen. Dann wird ein hochfeiner Fotolack aufgetragen. Der Lack wird durch eine Maske belichtet, und feine Schaltungsstrukturen aus Silber und Chrom werden in den Wafer eingeätzt. Im Anschluß wird der unbelichtete Fotolack mit Säuren sorgsam wieder entfernt.

Die Mikrochips werden in allen möglichen Elektronikbauteilen eingesetzt. Wir finden sie im Handy, im Auto, im PC, in Haushaltsgeräten und, und, und ....

Herstellung von Solarzellen

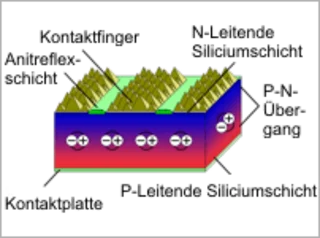

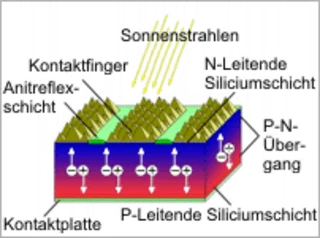

Silicium ist ein so genannter Halbleiter, d.h. ein Metall, das unter Zufuhr von Licht oder Wärme (Energiezufuhr von außen) elektrisch leitfähig wird (jedoch bei tiefen Temperaturen isolierend wirkt). Die Siliciumatome bilden ein stabiles Kristallgitter, wobei jedes Atom 4 Verbindungen mit den benachbarten Silicium-Atomen eingeht.

Durch Licht oder Wärmezufuhr von außen kann die stabile Elektronenbindung aufgebrochen werden, so dass einzelne Elektronen beginnen, sich frei im Kristallgitter zu bewegen. Damit diese Energie auch genutzt werden kann, wird das Silicium "dotiert", d. h. in das flüssige Silicium werden chemische Elemente gezielt eingebracht, mit denen man entweder durch ein dreiwertiges Element (meist Bor) einen positiven Ladungsträger-Überschuss (positiv-leitende Siliciumschicht) oder einen negativen Ladungsträger-Überschuss (negativ-leitende Siliciumschicht) durch ein fünfwertiges Element (meist Phosphor) im Halbleitermaterial erzielen kann.

Zur Herstellung von Solarzellen wird das flüssige Silicium meist positiv-leitend dotiert. Als Ausgangsmaterial dienen überwiegend die monokristallinen Silicium-Stäbe, die in etwa 300 µm = 0,3 mm dünne Scheiben (Wafer) zerschnitten werden. Die Wafer werden an einer Oberfläche mit einem fünfwertigen Element dotiert, und zwar entweder durch Überleiten von geeigneten Gasen bei hohen Temperaturen oder durch Beschuss mit Ionen. Dieser Dotierstoff dringt nur bis zu einer gewissen Tiefe in den Wafer ein und bildet im Innern, z. B. in 1 µm Tiefe, eine Grenzschicht zur negativ-leitenden Siliciumschicht (p-n-Grenzschicht). Zusätzlich müssen elektrische Kontakte (Elektroden) auf den Wafer aufgedampft oder aufgedruckt werden.

An dieser p-n-Grenzschicht herrscht zunächst ein starkes Konzentrationsgefälle von Elektronen: Überschuß in der negativ-leitenden Siliciumschicht, Mangel in der positiv-leitenden Siliciumschicht. Durch die halbleitenden Eigenschaften wandern einige Elektronen, durch Diffusionskräfte getrieben, in die positiv-leitende Siliciumschicht. Es entsteht ein Gleichgewicht, wenn die ortsfesten Atomrümpfe der Dotanten eine entsprechende Gegenladung bilden. Diese ortsfeste Gegenladung erzeugt ein inneres elektrisches Feld, so dass Elektronenfluss in einer Richtung bevorzugt stattfinden kann. Um die Grenzschicht herum ist der Halbleiter daher von beweglichen Ladungsträgern verarmt, er verhält sich isolierend. Diese Zone heißt Raumladungszone. Nach außen hin ist das Kristallgitter zunächst spannungsfrei, da die Gesamtsumme von positiven und negativen Ladungen nicht verändert wurde, sondern nur ihre Verteilung.

Lichteinfall oder äußere Wärmezufuhr setzt im Material negative und positive Ladungsträger frei, und es baut sich an diesem p-n-Übergang ein inneres elektrisches Feld auf, das die Elektronen (negative Ladungsträger) durch das innere elektrische Feld gerichtet fließen lässt. Auf diese Weise entsteht eine elektrische Spannung, die mit den Elektroden (Metallkontakten) an der Oberfläche der Solarzelle abgegriffen werden kann. Wird der äußere Kreis geschlossen, das heißt ein elektrischer Verbraucher angeschlossen, fließt ein elektrischer Gleichstrom. Damit möglichst viel Licht in die Solarzelle eindringen kann, wird auf die Zelle eine Antireflexbeschichtung aus SiNx oder TiO2 aufgebracht. Diese verhindert weitestgehend die Reflexion des Lichts an der Oberfläche der Solarzelle. Die ursprünglich metallischgrauen Siliciumzellen erhalten somit eine blaue bis schwarze Einfärbung.

Die Leistung der Solarzelle ist temperaturabhängig. Höhere Zelltemperaturen führen zu niedrigeren Leistungen der Solarzelle und damit zu einem schlechteren Wirkungsgrad. Allerdings: je mehr Sonnenschein, umso mehr Strom wird produziert. Die monokristallinen Solarzellen haben einen Wirkungsgrad von etwa 24 % im Labor, in der Praxis 14 % bis 17 %. Die Herstellung von Solarzellen aus polykristallinem Silicium ist kostengünstiger; diese polykristallinen Solarzellen haben einen Wirkungsgrad von etwa 18 % im Labor und 13 % bis 15 % in der Praxis. Der niedrigere Wirkungsgrad erklärt sich u. a. durch Leckströme in den Übergängen zwischen den Kristallgrenzen des nicht ganz reinen Materials.

Noch kostengünstiger ist es, wenn auf Glas oder ein anderes Substratmaterial nur eine Siliciumschicht aufgetragen wird. Die Schichtdicken betragen bei diesen amorphen Zellen oder Dünnschichtzellen weniger als 1 µm; die Dicke eines menschlichen Haares beträgt 50 100 µm. Die Wirkungsgrade von Dünnschichtzellen sind jedoch auch niedriger. Anwendung finden sie vor allem im Kleinleistungsbereich (Uhren, Taschenrechner) oder als Fassadenelemente. Bei amorphen Solarzellen sind einerseits die Kristallfehler noch zahlreicher als bei der polykristallinen Zelle, andererseits ist die Absorptionstiefe des Materials je nach Wellenlänge des Lichts u. U. größer, als die Solarzelle dick ist, d. h. ein Teil des Lichts wird gar nicht in Strom umgewandelt.

Die direkte Umwandlung von Sonnenlicht in elektrische Energie in einem Festkörper (Halbleiter), z.B. durch die Solarzelle, wird als photovoltaischer Effekt oder kurz als Photovoltaik bezeichnet. Die Photovoltaik oder auch Solarstromtechnik hat heute einen beachtenswerten Anteil an der Erzeugung von Strom. Die für die Produktion der Solarzelle erforderliche Energiemenge wird von der Solarzelle je nach Bauart innerhalb von 2-7 Jahren wieder erzeugt.

(aktualisiert im März 2008)